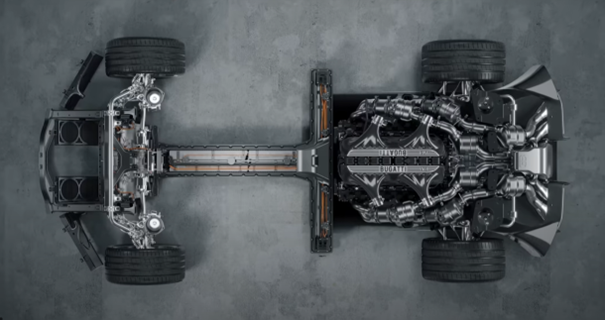

L’implantation des différents éléments dans la monocoque en fibre de carbone ici matérialisée en jaune. Doc : Bugatti Rimac

Rimac Technology a conçu et réalisé pour la Bugatti Tourbillon un système de propulsion hybride en ajoutant au moteur thermique V16 atmosphérique de 8,3 litres, trois moteurs électrique de 250 kW fonctionnant sous 800V alimentés par une batterie novatrice, tant dans sa forme que son fonctionnement. L’alliance réussie de la puissance émotionnelle du thermique et de la puissance instantanée de l’électrique

C’est l’une des voitures les plus performantes et les plus belles du monde, c’est la Bugatti Tourbillon, qui doit son nom à une complication horlogère destinée à améliorer la précision des montres mécaniques. Motorisation hybrides de 1 800 CV ; 445 km/h de vitesse de pointe ; le 0 à 100 km/h en moins de 2 secondes et le 0 à 400 km/h en moins de 25 secondes. Un déluge de performances permis par l’utilisation des meilleures technologies dont certaines sont directement issues de la Formule 1.

Pour cela, la motorisation hybride adopte une architecture mécanique et un concept de batterie novateurs. Alors que ses devancières, Veyron 16.4 et Chiron, utilisaient uniquement un moteur thermique W16 de 8 litres de cylindrée développant de 1 500 à 1 600 CV grâce à ses 4 turbo-compresseurs avec un couple monstrueux de 1 600 Nm, (moteur développé par le groupe Volkswagen à la fin des années 90, constitué de deux blocs WR8 ouverts chacun à 15° et assemblés sur le même vilebrequin selon un angle de 87° entre leurs axes médians), le Tourbillon revient à un ‘‘classique’’ V16 atmosphérique à 90° de 8,3 litres développant ‘‘seulement’’ 1 000 CV avec un ‘‘modeste’’ couple de 900 Nm. Mais celui-ci, développé en collaboration avec Cosworth, est épaulé par trois moteurs électriques de 340 CV chacun lui offrant une puissance globale de 1 800 CV.

Une motorisation hybride de 1 800 CV

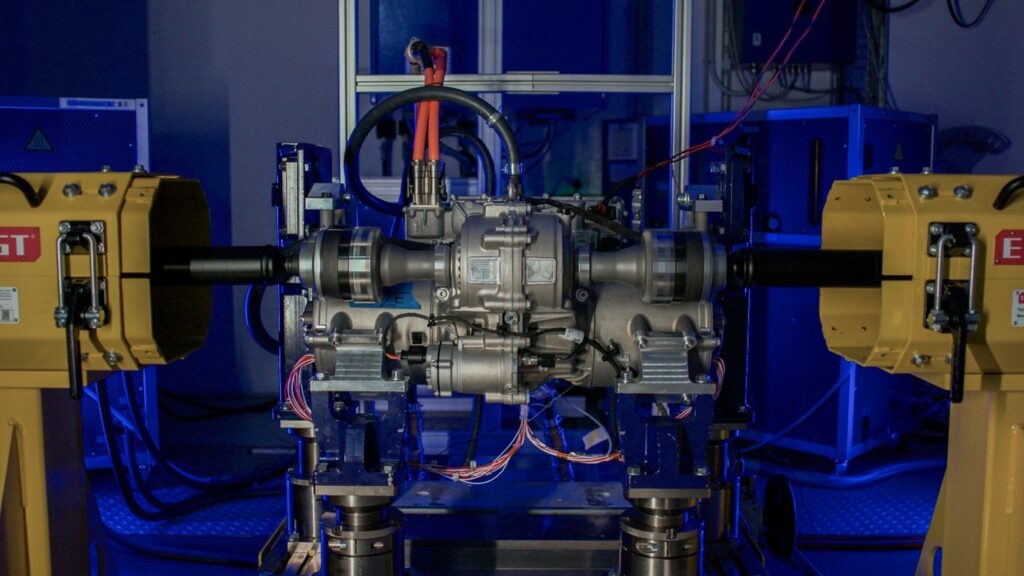

Une telle architecture nécessite un haut degré d’intégration pour en limiter le poids tout en maximisant les performances. La propulsion arrière intègre sur la boite de vitesses à 8 rapports à double embrayage, un moteur électrique de 250 kW sous 800 V offrant un couple maxi de 240 Nm. Il tourne jusqu’à 24 000 tr/min grâce à un onduleur utilisant des MOSFET (metal-oxide-semiconductor field-effect transistor) à base de carbure de silicium (SiC), piloté par un logiciel propriétaire, garantissant non seulement des performances élevées, mais aussi efficacité et sécurité de fonctionnement. L’ensemble de ce groupe motopropulseur hybride ne pèse que 430 kilogrammes, ce qui correspond au poids du seul moteur thermique de la Chiron.

La traction avant est, quant à elle, assurée par un essieu intégrant 2 moteurs de 250 kW, apportant grâce à des réducteurs un couple instantané maximum de 3 000 Nm à chacune des roues. Ce qui en fait un essieu électrique possédant l’une des densités de puissance les plus élevées de l’industrie. Les deux onduleurs pilotant indépendamment les moteurs, offrent des capacités de contrôle de couple sophistiquées et précises.

De plus, les moteurs électriques remplissent de multiples fonctions au-delà de la propulsion, agissant comme des démarreurs, des générateurs électrique et des améliorateurs de performances. Cette approche multifonctionnelle élimine, en effet, le besoin de systèmes de démarrage traditionnels en 12 V et d’accessoires entraînés par courroie, ce qui contribue à l’exceptionnel rapport poids/puissance du Tourbillon (1 995 kg pour 1 800 CV). Ces moteurs électriques peuvent aussi se comporter en générateurs pour recharger la batterie à la décélération ou grâce au moteur thermique, et bien entendu soutenir le moteur thermique lors des accélérations.

« Avec une voiture sportive à moteur thermique turbo, lorsque vous appuyez sur l’accélérateur alors que le moteur est à bas régime, il faut plusieurs secondes pour qu’il atteigne un régime apportant la puissance demandée, ou alors vous devez rétrograder d’une ou plusieurs vitesses pour le faire monter rapidement dans les tours. Avec ce groupe hybride, vous n’en avez pas besoin car le moteur électrique a une caractéristique de couple complètement différente par rapport au moteur thermique. Il apporte des performances à bas régime, un temps de réponse rapide et quatre roues motrices grâce à l’essieu électrique avant. De son côté, le moteur thermique apporte toujours les performances de pointe avec une grande autonomie, ainsi que le son et les émotions que nous aimons tous », explique Mate Rimac, Fondateur et Président du Groupe Rimac, PDG de Bugatti Rimac et de Rimac Technology.

Une batterie en T à bain d’huile

Pour alimenter cette architecture hybride Rimac Technology a aussi développé une batterie novatrice de 25 kWh, qui sert à la fois de système de stockage d’énergie et de composant structurel du véhicule.

« Lorsque nous avons commencé le développement de cette batterie il y a trois ans, nous sommes partis d’une feuille blanche avec des objectifs ambitieux tels que le plus haut niveau d’intégration possible dans les véhicules et les performances les plus élevées disponibles sur le marché. Pour cela, nous avons opté pour une forme en T permettant de l’intégrer très bas dans le véhicule, en la plaçant entre et derrière les assises des sièges. Cela permet d’abaisser le centre de gravité, tout en facilitant son intégration dans la monocoque en carbone », explique Carlo Campanale, responsable technique E-Powertrain chez Rimac Technology.

De plus, pour minimiser le poids, la batterie ne dispose pas de son propre carter de protection, c’est la monocoque en carbone de la voiture qui assure directement cette fonction en coiffant la batterie qui est insérée par en dessous. Cette batterie de 800 V et 25 kWh comporte 1 500 cellules offrant une puissance de pointe de 700 kW, pour une autonomie d’environ 60 km en mode purement électrique.

Afin d’optimiser le fonctionnement de cette batterie, ces cellules sont placées dans un bain où circule une huile diélectrique qui est refroidie dans un radiateur placé à l’avant du véhicule. Cet ensemble est piloté par un système de gestion de batterie (BMS) de cinquième génération propre à Rimac Technology. Il a été développé conformément aux normes ASPICE de niveau 2 et prenant en charge la norme de sécurité automobile la plus élevée (ASIL D), garantissant ainsi des performances, une longévité et une sécurité optimales tout au long du cycle de vie de la batterie.

Une vitrine technologique

« La Bugatti Tourbillon représente une démonstration parfaite des capacités de Rimac Technology en tant qu’intégrateur de systèmes complets et fournisseur de technologies. Nous avons mis à profit notre décennie d’expérience dans le développement de groupes motopropulseurs électriques haute performance, pour créer un système hybride qui offre non seulement des performances extraordinaires, mais fait également preuve d’une efficacité et d’une innovation en matière d’intégration remarquables. Le fait que le Tourbillon, malgré son architecture hybride complexe, pèse moins lourd et soit plus court que son prédécesseur, tout en offrant plus de place pour les bagages, témoigne de notre engagement à repousser les limites du possible dans chaque projet », estime Mate Rimac.

La contribution de la technologie Rimac s’étend au-delà des composants de base du groupe motopropulseur. L’épine dorsale de l’architecture électrique du Tourbillon se compose de trois puissantes unités électroniques de contrôle, intégrant du matériel et des logiciels entièrement conçus, développés et produits par Rimac Technology, selon les normes de qualité et de sécurité fonctionnelle les plus élevées. De même, l’expertise de l’entreprise en matière de gestion thermique a été cruciale dans le développement des systèmes de refroidissement sophistiqués nécessaires pour maintenir des performances optimales dans toutes les conditions de fonctionnement. L’approche intégrée de la gestion thermique garantit que la batterie et les moteurs électriques maintiennent une efficacité maximale, même avec les exigences de performance extrêmes d’une hypercar roulant à 445 km/h.

Décliner la technologie sur des voitures plus abordables

« Le projet Tourbillon est le reflet exact de ce que nous avons toujours fait, des applications extrêmement personnalisées, hautes performances et à faible volume, conçues sans compromis. Des projets comme celui-ci serviront toujours de vitrine de nos capacités ultimes et de ce qui est possible lorsqu’il n’y a pas de contraintes. Mais en plus de ces projets phares, nous produisons également des centaines de milliers d’unités de batterie et de groupe motopropulseur chaque année, en collaboration avec des entreprises comme Porsche, BMW, le saoudien CEER Motors et bien d’autres. Notre objectif est de fournir la même excellence en ingénierie et l’innovation que nous apportons à des projets comme le Tourbillon à des centaines de milliers d’autres véhicules chaque année, en aidant les équipementiers établis à combler le fossé vers les véhicules électrifiés », explique de son côté Nurdin Pitarević, Directeur de l’exploitation, Rimac Technology.

Les livraisons de la Bugatti Tourbillon commenceront en 2026, avec une production limitée à 250 unités à 3,8 M€ pièce. Quasiment toutes sont déjà vendues !

Jean-François Prevéraud Pour en savoir plus : https://www.rimac-group.com/

Rimac : un groupe centré sur les technologies hybrides haut de gamme

La Bugatti Tourbillon est la vitrine technologique du groupe Rimac. En effet, celui-ci, créé en 2009 en Croatie, est avant tout un fournisseur de technologies électriques de niveau 1 pour l’industrie automobile dont Volkswagen possède 45 % via sa filiale Porsche. Hyundai Motor et Kia Motors sont aussi actionnaires. En 2021, Bugatti, qui appartenait à Volkswagen, a été cédé à Rimac.

Le groupe Rimac possède maintenant plusieurs filiales :

- Bugatti Rimac, née en 2021 de la fusion de Rimac Automobili et Bugatti Automobiles, qui développe des hypercars (Bugatti Tourbillon, Rimac Nevera) ;

- Rimac Technology, équipementier automobile de niveau 1 spécialisé dans les batteries, les groupes motopropulseurs, les essieux électriques ainsi que les systèmes électroniques de contrôle et commande associés ;

- Verne qui développe un écosystème autonome innovant basé sur trois éléments clés : un véhicule électrique entièrement autonome, une application sur mesure et une infrastructure spécialisée.