13 novembre 2023

En 1989, l’usine sidérurgique Phoenix Ironworks de West Oakland, en Californie, a déménagé sur un site plus petit, près du port de plaisance. Les bâtiments et les équipements ont été démantelés, laissant une dalle de béton de 20 234 m2 à côté de l’autoroute I-880. Pendant près de 30 ans, le site est resté vide ou sous-utilisé, alors même que la population de la région augmentait, que le coût de la construction augmentait et que la crise du logement devenait de plus en plus pressante.

Ce terrain vide situé à West Oakland, en Californie, deviendra The Phoenix, un complexe de 316 logements abordables et durables.

Pourtant, d’ici un an, ce terrain deviendra un village d’innovation pour les architectes, les ingénieurs et les constructeurs qui explorent des solutions en matière de logement et de changement climatique. Le fil numérique qui relie ces équipes et les données de leurs projets, de la conception à la construction, est la plateforme Design and Make d’Autodesk.

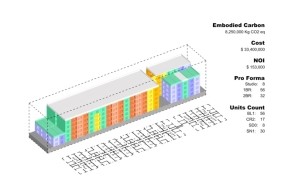

Connu sous le nom de The Phoenix, le nouveau projet comprendra 316 logements abordables et durables, construits à environ la moitié du coût, du temps et de l’empreinte carbone d’un immeuble multifamilial typique de la région de la baie de San Francisco.

Le Phoenix sera construit à environ la moitié du coût, du temps et de l’empreinte carbone d’un immeuble collectif typique de la région de la baie de San Francisco.

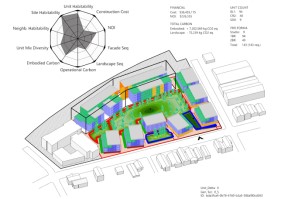

Pour ce faire, l’équipe pluridisciplinaire a exploité la puissance de la plateforme Autodesk afin de partager les données et les flux de travail et d’exploiter les informations fournies par l’IA tout au long du cycle de vie du projet. Au cours des premières phases du projet, l’équipe a procédé à des arbitrages fondés sur des données entre les objectifs en matière de carbone opérationnel, de carbone incorporé, de coût et d’habitabilité. Par la suite, elle a exploité son catalogue provenant de projets antérieurs afin de réduire les délais et les risques grâce à une intelligence de réutilisation de conceptions. Enfin, l’équipe combine l’automatisation physique et numérique pour construire un ensemble de bâtiments à la fois efficaces et appréciés des habitants.

L’équipe pluridisciplinaire a utilisé la plate-forme Autodesk pour faire des compromis fondés sur des données entre les objectifs en matière de carbone opérationnel, de carbone incorporé, de coût et d’habitabilité.

Cette semaine, nous sommes ravis de partager l’histoire complète de The Phoenix à Autodesk University, notre conférence annuelle Design and Make.

La conception assistée par l’IA permet de débloquer des fonds et d’améliorer l’habitabilité

Le Phoenix est propulsé par le California Housing Accelerator. Il offre des incitations massives pour les projets de logements abordables pouvant respecter des délais serrés, impossibles à tenir avec les méthodes de conception et de construction traditionnelles. Relever le défi permet de débloquer des milliards de dollars de subventions pour construire de nouveaux logements, mais cela nécessite des solutions créatives à chaque étape.

L’innovation requise pour bénéficier d’un tel financement commence par la conception. Autodesk et MBH Architects, – un cabinet reconnu et spécialisé depuis 34 ans dans la conception de commerces de détail, d’établissements hôteliers et de logements à haute densité – ont utilisé The Phoenix pour tester de nouvelles technologies et transformer les flux de travail traditionnels.

Ryan McNulty, directeur de l’entreprise, l’emmène vers l’avenir. La phrase la plus dangereuse de la langue anglaise est ” C’est comme ça que nous avons toujours fait “, déclare Ryan McNulty.

La technologie Autodesk a permis à l’équipe d’étudier les performances de différentes conceptions pour chacun des objectifs du projet.

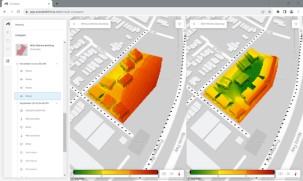

En utilisant Autodesk Forma pour les premières étapes de la conception, MBH Architects peut rapidement explorer un large éventail d’options permettant d’atteindre les objectifs complexes du projet. Ajouter un étage à un bâtiment, modifier la position de la structure au nord ou au sud, déplacer une aire de jeux ou un espace vert de la périphérie du développement vers le centre – chaque mouvement modifie le score en termes de coût, de carbone et d’habitabilité.

Les capacités d’analyse en temps réel de Forma ont montré l’impact des différentes configurations sur les caractéristiques d’habitabilité telles que le bruit du trafic autoroutier.

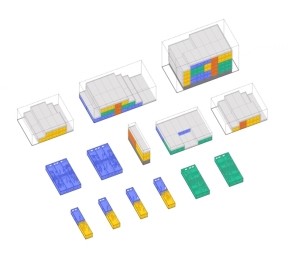

Forma permet aux concepteurs de partir de blocs de construction issus de projets antérieurs, de générer des propositions grâce à l’IA d’Autodesk, de visualiser l’analyse des performances en temps réel et de se concentrer rapidement sur les conceptions qui maximisent les résultats souhaités.

L’utilisation d’un catalogue provenant de projets antérieurs a permis à MBH Architects d’identifier rapidement les conceptions qui maximisaient les résultats souhaités.

“En fin de compte, nous essayons de créer des logements. Et l’outil nous aide à le faire plus rapidement“, explique M. McNulty. “En utilisant les outils Autodesk et les nouveaux flux de travail, nous avons pu réaliser en six heures un dossier de conception initiale qui aurait normalement pris deux semaines.“

La préfabrication permet des processus de construction plus prévisibles

Outre l’accélération et l’amélioration de la conception, la transformation de la construction offre de grandes possibilités. La population mondiale devrait augmenter de deux milliards de personnes au cours des 30 prochaines années. Pour créer suffisamment de logements, de lieux de travail et d’écoles pour cette population urbanisée, il faudra construire l’équivalent d’une ville de New York chaque mois jusqu’en 2050. Et cela doit se faire en même temps que l’on élimine les émissions nettes de carbone de l’environnement bâti.

Les processus de construction actuels sont beaucoup trop lents et à forte intensité de carbone pour relever le défi. La construction doit être réinventée, et l’un des moyens d’y parvenir est de fabriquer les bâtiments en usine. Cela permet aux bâtiments de ressembler davantage à des produits qu’à des pièces uniques, et de réduire les déchets, le temps et les coûts tout en améliorant la sécurité et la fiabilité. Cette application des principes de fabrication à l’environnement bâti est connue sous le nom de préfabrication.

La technologie Autodesk a permis à l’équipe de conception de voir en temps réel les coûts et les chiffres du carbone incorporé pour chaque option de conception.

Les constructeurs de The Phoenix, Factory_OS, ont découvert le code de la préfabrication. Ils utilisent la production rapide en usine pour construire des modules d’habitation pouvant être transportés par camion sur les lieux du projet et assemblés à l’aide d’une grue. Pour faire passer rapidement les modèles de la conception à la production et à l’emménagement des résidents, l’équipe exploite les flux de travail basés sur le cloud d’Autodesk pour la collaboration.

En mettant l’accent sur la préfabrication, ce processus innovant élimine l’imprévisibilité d’un chantier de construction traditionnel. De plus, la convergence des flux de travail de conception, de construction et de fabrication accélère considérablement la vitesse d’exécution. Les unités Phoenix seront érigées en deux semaines environ, alors que les processus traditionnels prennent généralement près d’un an.

Les modules Phoenix sont construits dans une usine, puis transportés par camion sur le site du projet où ils peuvent être assemblés par une grue en deux semaines environ.

“Les logements modulaires peuvent apporter un certain niveau de certitude, ce qui permet de se concentrer sur ce que l’on veut, comme la conception et l’habitabilité“, explique Andrew Meagher, vice-président de Factory_OS chargé de l’architecture et de l’ingénierie. “Il en va de même pour les flux de travail logiciels pilotés par les données. Ils peuvent libérer plus de temps pour se concentrer sur la réalisation de projets de meilleure qualité et plus abordables pour les personnes de tous types de revenus.“

De nouveaux matériaux permettent aux bâtiments de devenir neutres en carbone

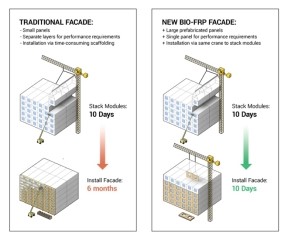

L’un des défis de la création de logements abordables durables est la façade du bâtiment. La façade représente souvent plus de 20 % du carbone incorporé d’un bâtiment, et il peut être difficile de trouver des matériaux à faible teneur en carbone en raison des exigences de performance élevées, telles que la durabilité et la résistance au feu. Par ailleurs, la construction de la façade prend souvent beaucoup de temps. Alors que les modules d’habitation de Factory_OS peuvent être empilés sur le site en une dizaine de jours, l’installation de la façade prend souvent six mois. Cela s’explique par la nécessité de monter des échafaudages et de faire appel à différents sous-traitants pour installer les différentes couches.

L’assemblage d’une façade traditionnelle peut prendre six mois, mais les panneaux préfabriqués innovants développés pour The Phoenix peuvent être installés en seulement 10 jours.

Pour The Phoenix, Autodesk a exploré une nouvelle approche avec plusieurs collaborateurs, dont MBH Architects, Factory_OS, la société de biomatériaux Ecovative, le consultant en enveloppe de bâtiment Heintges et Kreysler & Associates, un pionnier de l’utilisation de composites avancés pour les façades. Ensemble, l’équipe a créé un panneau de façade préfabriqué révolutionnaire de 11,5m de long qui a permis de réduire considérablement le temps de construction et le carbone incorporé.

Le panel commence chez Ecovative, qui produit des biomatériaux durables en combinant des sous-produits agricoles tels que la canne à sucre avec la structure vivante en forme de racine des champignons, appelée mycélium. Les parties du mycélium fabriquées sur mesure par Ecovative sont devenues le noyau d’une coque en fibres de polymère renforcé (FRP) produite par Kreysler & Associates.

Le mycélium se développe et lie les sous-produits agricoles pour créer le cœur du panneau de la façade, neutre en carbone. Avec l’aimable autorisation d’Ecovative.

Le noyau de mycélium permet la séquestration du carbone et la coque en PRFV assure la durabilité. Le résultat est un système de façade unique en son genre, avec de très grands panneaux qui sont neutres en carbone – le processus de fabrication implique plus d’absorption de carbone que d’émission, en raison du grand volume de matériau végétal qui a extrait le carbone de l’air au cours de sa croissance.

Ce panneau de façade préfabriqué, le premier du genre, réduit considérablement le temps de construction et le carbone incorporé pour The Phoenix.

Ces nouveaux panneaux offrent des performances équivalentes à cinq couches de façade – structure, étanchéité, résistance au feu, isolation thermique et acoustique – et peuvent être utilisés avec les codes du bâtiment et les méthodes de construction d’aujourd’hui.

Des processus évolutifs pour les bâtiments du futur

Ce n’est que le début. Toutes les explorations et inventions du Phoenix sont généralisables à de futurs projets. Factory_OS prévoit d’utiliser les nouveaux flux d’échange de données pour de futurs projets de logements abordables. MBH Architects applique Forma et les techniques de conception basées sur les résultats de The Phoenix à des projets autres que le logement, tels que des bâtiments consacrés aux sciences de la vie. Enfin, Ecovative et Kreysler & Associates considèrent ce projet comme la première étape importante vers le développement commercial d’un système de façade de bâtiment neutre en carbone. `

Le processus d’automatisation physique et numérique de The Phoenix aboutira à un ensemble de bâtiments à la fois efficaces et appréciés des résidents.

Ces efforts tournés vers l’avenir donnent l’espoir que des projets comme The Phoenix peuvent avoir un impact à la fois local et mondial. Ils peuvent fournir des logements de haute qualité et à faible émission de carbone aux habitants de West Oakland et servir de leviers pour transformer l’environnement bâti. En d’autres termes, après ce projet de démonstration, ils sont prêts à passer à l’échelle supérieure.

Apprenez-en plus sur The Phoenix à l’Autodesk University grâce à du contenu en personne, en direct et à la demande.

Plus sur Autodesk : www.autodesk.fr