Saverne, juin 2016

Dans le domaine de la technique comme de l’économie, des améliorations mêmes substantielles sont toujours les bienvenues. C’est notamment le cas pour un système assurant un rendement amélioré de 10% par exemple ou pour un moteur plus puissant.

Toutefois, la possibilité d’obtenir des facteurs plus rapides lors des opérations de fraisage, ce qui a déjà été confirmé par les utilisateurs, est extraordinaire et ne peut être le résultat que d’une véritable avancée technologique.

OPEN MIND fait un énorme bond en avant avec son pack haute performance hyperMILL MAXX Machining, ouvrant en quelque sorte une nouvelle ère du fraisage. Tout ce que l’on savait jusqu’à présent sur les durées de fraisage doit être repensé : cela va beaucoup plus vite.

Trois fois plus de puissance

Le pack haute-performance hyperMILL MAXX Machining est conçu pour l’ébauche, la finition et le perçage. Les trois modules permettent de réaliser des économies conséquentes, tout en répondant à de hautes exigences de qualité.

Le module d’ébauche apporte des solutions d’usinage haute performance (HPC) avec trajets d’outils spiralés et trochoïdaux. Ces opérations sont non seulement nettement plus rapides que l’ébauche conventionnelle, mais offrent aussi d’autres avantages.

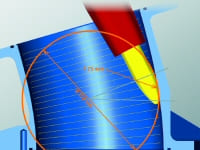

Le module de finition comprend l’usinage des surfaces planes et profilées au moyen de différentes fraises à segment de cercle, communément appelées « fraises tonneau ». Il est possible d’obtenir des gains de temps significatifs lors de la semi-finition et de la finition, que l’on peut rendre au moins 6, 8 voire 10 fois plus rapides, pour une meilleure qualité de surface par rapport à l’usinage avec des fraises hémisphériques. Nous vous expliquons pourquoi cela fonctionne vraiment.

Une ébauche plus rapide

OPEN MIND propose depuis plusieurs années déjà des stratégies d’usinage HPC permettant de réaliser des volumes de copeaux nettement plus élevés par unité de temps tout en ménageant les outils et les machines. Les cycles, entièrement intégrés dans le système global, peuvent être employés pour les tâches d’usinage 2 axes, 3 axes et 5 axes. La réalisation des trajets d’outils trochoïdaux a lieu de manière synchronisée afin d’éviter les coupes complètes et changements abrupts de direction. L’usinage commence avec la plongée de l’outil, en imprimant à l’outil un mouvement de dégagement en spirale se rapprochant à la fin le plus en plus du contour de consigne. La fraise travaille ici dans une large mesure avec le côté de l’enveloppe. Un algorithme innovant du système permet d’enlever systématiquement un volume identique sur chaque dent de la fraise. L’outil est ainsi utilisé de manière optimale sans surcharge, ce qui permet d’obtenir globalement un volume de copeaux élevé par unité de temps. En d’autres termes, cela permet d’obtenir un grand volume d’enlèvement de matière en un temps record.

L’usinage optimal est également conditionné par une adaptation dynamique de l’avance en fonction des conditions de coupe présentes. L’utilisateur n’indique donc pas de valeurs fixes pour l’avance mais des données-clé d’un scénario optimal permettant de déplacer la machine-outil correspondante et l’outil. Le trajet d’outil est ensuite automatiquement calculé en tenant compte du volume des copeaux et d’un tracé harmonieux. Les stratégies d’ébauche sont conçues aussi bien pour des matériaux tendres que très durs.

La praticabilité est désormais bien établie, comme cela a déjà été démontré auprès de nombreux utilisateurs. Selon l’opération, les gains de temps visés se situent entre 20 et 70 %. En moyenne, ils sont de 30 à 50 %.

Autre avantage : l’exploitation tout en douceur des outils permet de les ménager, augmentant ainsi leur durée de vie.

Finition plus rapide

Peter Brambs, Principal Engineer of Product Innovation chez OPEN MIND, explique que la société, en tant que l’un des premiers fabricants de systèmes FAO, s’est penchée sur l’usinage au moyen de fraises spéciales utilisant de grands rayons.

Le module de finition hyperMILL MAXX Machining en est le résultat. Il s’agit d’une méthode extrêmement efficace pour la semi- finition et la finition de surfaces planes et profilées au moyen de différentes fraises tonneau. En interaction avec les stratégies FAO adéquates, ces types d’outils peuvent développer tout leur potentiel et être largement utilisés dans le domaine industriel.

Le potentiel d’optimisation est si grand que les usinages avec des fraises tonneau pourraient intéresser fortement de nombreuses entreprises manufacturières.

Jusqu’à 90% de temps gagné

OPEN MIND a développé la nouvelle stratégie de « l’usinage tangentiel des faces planes 5 axes » spécialement pour l’usinage des surfaces. Associée à l’utilisation d’une fraise tonneau conique, elle permet des gains de temps atteignant plus de 90 %. En raison des grands rayons des fraises tonneau coniques (p. ex. r = 500 mm), des espacements de passes de 6 et 8 mm sont possibles. Les durées de fraisage sont ainsi extrêmement réduites. « Pour citer un exemple concret, un de nos clients nous a indiqué une diminution de la durée d’usinage d’une équipe de travail en 3 x 8 à 3 heures, d’où un facteur 8 », affirme Peter Brambs. Et cela pour des qualités de surface optimales et une durée de vie des outils plus longue.

L’innovation FAO « usinage tangentiel des faces planes 5 axes » convient aussi bien aux surfaces faciles d’accès qu’aux surfaces difficilement accessibles. Dans la mesure où tous les trajets d’outil ne sont pas automatiques, mais sont aussi créés avec un contrôle permanent des collisions, les processus sont très sûrs. Les pièces présentant beaucoup de surfaces variées, comme c’est le cas dans la fabrication d’outils et de moules ou pour les pièces de structure destinées à l’industrie aérospatiale, offrent un potentiel élevé.

Rayon d’outil et approche

Comment les hautes qualités de surfaces sont-elles obtenues avec des durées d’usinage réduites ? Il est essentiellement question ici de la combinaison de deux aspects : le rayon d’outil et l’écart entre chaque passe. Ces deux variables déterminent la qualité de surface d’une pièce.

La qualité d’une surface diminue lorsque l’écart de trajet augmente et s’accroît lorsque le rayon de l’outil augmente. Ainsi, pour obtenir une durée d’usinage réduite, par exemple avec une prise de passe de 5 mm au lieu de 0,5 mm, il faut augmenter considérablement le rayon de l’outil afin d’atteindre dans le même temps une faible rugosité (Ra).

Voici quelques chiffres à titre d’illustration : si une fraise de 500 mm de rayon est nécessaire pour une rugosité définie, un outil de 1000 mm de diamètre doit être utilisé dans l’espace de travail. Il est évident que ce n’est pas une solution envisageable.

Il s’avère que l’on obtient de bien meilleurs résultats quand seule une partie du cercle, appelée segment de cercle, est représentée sur la fraise. Différents types d’outils sont utilisés dans le module de finition hyperMILL MAXX Machining :

- outil tonneau général

- outil tonneau tangentiel

- outil tonneau conique.

« Tous les types de fraises cités sont entièrement pris en charge dans hyperMILL et sont en outre contrôlés pour éviter les collisions, ce qui est typique de notre système », explique Peter Brambs.

La définition de l’outil dans hyperMILL est à la fois simple et rapide. Les nouveaux types de fraises peuvent aussi être utilisés lors de la simulation, comme des outils conventionnels.

« La programmation est plus simple que pour les fraises hémisphériques », souligne Peter Brambs. On entend dire dans la pratique que la programmation des trajets de fraises tonneau dure moitié moins longtemps que lors de l’utilisation de fraises hémisphériques !

Perçage plus rapide

Des gains de productivité très importants sont également réalisés avec le troisième module pour le perçage. Les perçages sont réalisés facilement grâce au cycle de fraisage-perçage de type « perçage hélicoïdal 5 axes ». Les utilisateurs génèrent en quelques clics des trajets d’outils hélicoïdaux permettant à la fraise de pénétrer de manière efficace dans le matériau. « Cela est utile pour les matériaux difficiles à usiner », explique Peter Brambs, qui ajoute : « Nous ménageons l’outil lors de cette stratégie, nous n’avons pas besoin de pré-perçage et éliminons les copeaux de manière fiable en cas de perçages profonds. » En outre, il est pratique qu’en cas de risque de collision, le cycle de fraisage-perçage adapte automatiquement l’inclinaison de l’outil.

Les tests pratiques ont montré que la durée d’usinage est réduite de 20 à 25 % grâce au « perçage hélicoïdal 5 axes », par rapport aux techniques de perçage conventionnelles.

Plus sur OPEN MIND Technologies : www.openmind-tech.com

Liste des produits associés à la publication :

hyperMILLÀ propos de la société / marque :

OPEN MIND

Voir la Société / Marque

OPEN MIND

Voir la Société / Marque