La résilience et l’agilité des chaînes d’approvisionnement sont essentielles dans l’économie actuelle. Pourtant, près de 50% des entreprises utilisent encore des outils obsolètes, tels que l’e-mail ou les réunions en présentiel, pour partager des données sensibles avec leurs fournisseurs, fragilisant ainsi leur Supply Chain.

Ces constats sont issus de l’étude internationale « L’avenir de la gestion du cycle de vie des produits et de l’ingénierie numérique », publiée par Aras, spécialiste de la gestion du cycle de vie des produits et des solutions de continuité numérique. S’appuyant sur les réponses de 656 dirigeants aux États-Unis, en Europe et au Japon, le rapport analyse la manière dont les industriels s’adaptent à la transformation numérique des chaînes d’approvisionnement, avec 4 conclusions clés.

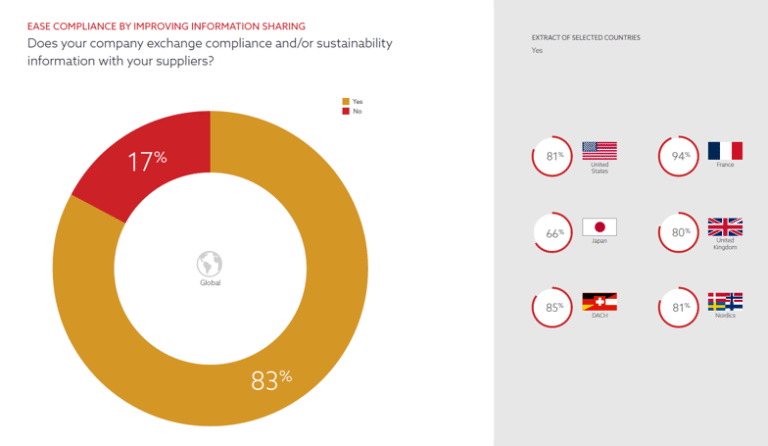

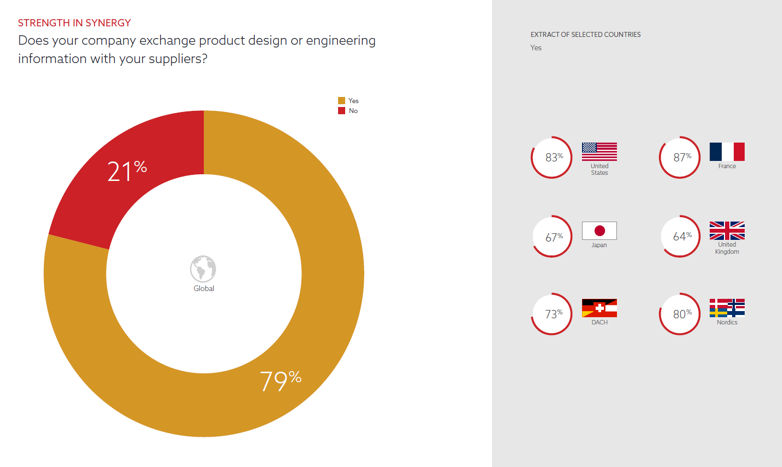

1.La France est plutôt bon élève sur la digitalisation de la Supply Chain

En France, les entreprises se démarquent dans leur stratégie data autour de la Supply Chain

: en effet 87 % d’entre elles partagent des informations avec leurs fournisseurs et 94 % des

données sur la durabilité.

Alors que selon l’étude, seulement 79 % des entreprises mondiales échangent des informations sur

la conception ou l’ingénierie produit avec leurs fournisseurs, et 83 % partagent des données liées à

la conformité et/ou au développement durable.

« Beaucoup d’entreprises disent s’engager à intégrer leurs fournisseurs dans leurs processus

numériques. Mais la réalité est toute autre, et beaucoup utilisent encore des outils inefficaces, qui

ralentissent la prise de décision et augmentent les risques de mauvaise communication le long de la

chaîne logistique », déclare Roque Martin, CEO d’Aras.

2. Les méthodes de communication avec les fournisseurs sont souvent obsolètes

A l’ère de la data et de la continuité numérique, les méthodes utilisées pour gérer sa chaîne

logistique, notamment dans des environnements de fournisseurs multiples, laissent perplexes : 52 %

des répondants s’appuient encore sur l’e-mail et les services de partage de fichiers, 49 % sur des

réunions en présentiel, et seulement 43 % utilisent des plateformes de collaboration numérique.

« Les méthodes de communication traditionnelles ne peuvent tout simplement pas répondre aux

exigences du monde des affaires actuel, où tout évolue à grande vitesse et en continu. Les

entreprises ont désormais besoin de systèmes capables d’assurer un échange d’informations précis,

fluide et hautement sécurisé. Tous les acteurs doivent avoir la certitude que les données reçues sont

à jour, exactes et infalsifiables — sans risque d’erreur humaine liée à une manipulation manuelle »,

souligne Roque Martin.

3.La collaboration numérique est un moteur d’avantages concurrentiels

Neuf répondants sur dix reconnaissent que l’intégration de la chaîne d’approvisionnement est

essentielle à leur stratégie de gestion du cycle de vie produit (PLM) et de continuité numérique.

« Une Supply Chain intégrée ne se limite pas à une réduction des coûts. Les entreprises qui brisent

les silos et partagent leur connaissance en temps réel sont capables de réagir plus rapidement aux

crises et de mieux servir leurs clients », précise Roque Martin.

Ainsi, le partage précoce des données et des objectifs de développement constitue un facteur clé de différenciation sur des marchés hautement concurrentiels.

Cependant, une intégration poussée comporte des risques inhérents. Les entreprises doivent veiller

à ne pas devenir excessivement dépendantes de leurs partenaires, tout en gérant la complexité liée

à la coordination entre des systèmes informatiques hétérogènes et des cultures organisationnelles

différentes. De plus, à mesure que les réseaux de Supply Chain s’élargissent et se connectent

davantage, les inquiétudes concernant la protection des données et la cybersécurité ne cessent de

croître.

4.Bien souvent, les systèmes PLM comblent les lacunes

Pour répondre à ces enjeux et renforcer la sécurité, la mise en place d’un système de gestion du

cycle de vie des produits (PLM) permet de centraliser les données produit et de garantir un accès

sécurisé à ces informations pour l’ensemble des partenaires de la Supply Chain.

« Le PLM agit comme un hub de distribution. Lorsqu’un partenaire se retire ou qu’une perturbation

survient, les entreprises dotées d’un PLM peuvent s’adapter rapidement car les données ne sont pas

piégées dans la boîte mail de quelqu’un. Elles sont traçables, structurées et accessibles », conclut

Roque Martin.

En effet, chaque retard ou mauvaise communication dans la Supply Chain a un coût tangible : pertes

de production, délais non respectés et clients mécontents. Avec un PLM, les entreprises disposent

de la visibilité et des outils nécessaires pour agir, de manière réactive et efficace. Les avantages du

PLM vont ainsi au-delà d’une meilleure transparence et traçabilité : ils instaurent un climat de

confiance à l’échelle de tout le réseau d’approvisionnement.

CONSULTER ET TELECHARGER L’ETUDE COMPLETE